Tasarım & Geliştirme

Teknolojinin gelişmesi takip edildiğinde, 20. yüzyılın sonunda bir proje yapmak için yıllar gerekliydi. Bu periyot 21. yüzyılın başlarında haftalara düştü. Pek çok fiziksel test devre dışı bırakıldı ve özellikle CAE nin geliştirme sürecine entegre edilmesiyle yeni proje süreci oldukça kısaldı.

Yeni bir projeye başlarken, öncelikle teknik şartname ile ilgili problemi tanımlarız. Bazı durumlarda, müşterilerimiz yalnızca taleplerini iletir ve tüm geliştirme faaliyetleri bize aittir. Ancak çoğunlukla müşterilerimizde sürece dahil edilerek birlikte optimum tasarım elde edilir.

YAMAS olarak titreşim önleme alanında sürekli iyileştirmeye odaklanıyoruz. Ar-Ge ekibimiz sorunun kaynağını analiz ediyor ve NVH çözümleri sunuyor. Görevlerimizden biri son teknolojiyi takip etmek, dolayısıyla sürekli kıyaslama çalışmaları yapıyoruz. Tersine mühendislik çalışmaları bize bileşenlerin uygulama alanları ve gelişim için önemli olan sınır koşulları hakkında önemli ipuçları vermektedir.

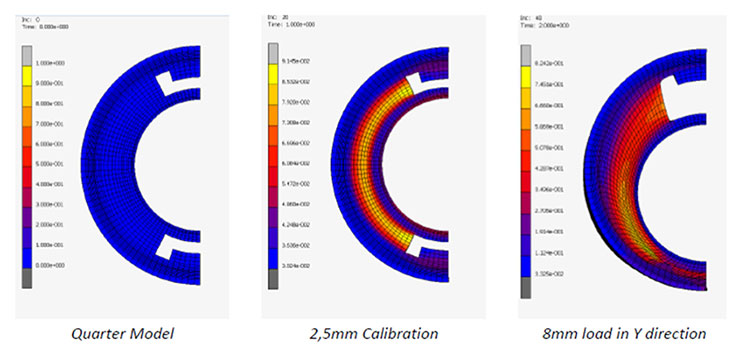

Müşterinin katılımı ile sınır şartlarına göre 3D tasarım oluşturulur ve sonuçlar FE analizi ile incelenir. Sonuçlara göre, tasarım dondurularak prototip kalıp üretimi başlatılır. Sanal verilerin gerçek değerlerle desteklenmesi çok önemlidir, bu nedenle Ar-Ge laboratuvarında bir korelasyon oluşturmak için fiziksel testler yaparız. Parçanın ömrü boyunca performansındaki değişimini görebilmek için tüm yeni geliştirme projeleri için% 100 dayanıklılık testi yapıyoruz.

Hedef, müşteriye en uygun çözümü bulmak ve sunmaktır.

Malzeme

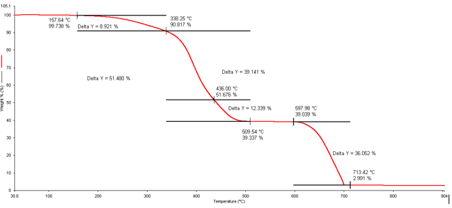

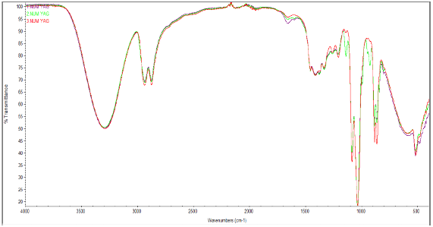

Parçaların bulunduğu çevresel etkilerinin yanı sıra, ömrü boyunca maruz kalacağı yüklerin etkilerini de ele almak önemlidir. Burçlardaki NVH problemini ortadan kaldırmak için mekanik bilgiler tek başına yeterli değildir ve kimya bilgileri ile desteklenmelidir. Uygulama alanına ve sınır şartlarına göre malzeme seçimi çok önemlidir.

İyi bir kauçuk formül tasarımı, iyi bir NVH çözümü için şarttır ve burç üretimi için, en az ürün tasarımı kadar önemlidir. Hamur reçetesini geliştirmek için üretim teknolojisinin dikkate alınması gerekir.

Çelik ve alüminyum boruların akma dayanımı ve üretim yöntemi, uygulama alanına bağlı olarak hayat kurtarıcı olabilir.

Alüminyum enjeksiyon parçalarının malzeme seçimi de çok önemlidir. Seçilen malzeme sıvama işlemi için uygun değilse, zamanla çatlaklar ve açılmalar meydana gelecektir.

Plastik parçalar için en önemli konulardan biri yüzey gerilimidir. Uygun olmayan durumlarda yapışma gibi ciddi sorunlara neden olabilir.

Proses

NVH problemlerine çözüm bulmak için kullanılan elastomer kökenli burçlar için teknolojik alt yapının yanı sıra proses kararlılığı da çok önemlidir. Metal şekillendirme, yüzey işlem, yapıştırıcı uygulama, vulkanizasyon, montaj dahil olmak üzere bir burç üretimi için gerekli olan bütün prosesler YAMAS bünyesinde mevcuttur. Bütün bu proseslerin birbiri ile olan uyumu mükemmel bir üretim için çok önemlidir.

Proses tasarımı ürün tasarım süreciyle beraber başlar ve ön seri üretime kadar devam eder. Tasarlanan her süreç için potansiyel risk analizi yapılır ve üretim sırasındaki tecrübelere göre güncellemeler devam eder. Ürün yaşam döngüsünü de göz önünde bulundurarak süreci tasarlamak çok önemlidir. Tecrübe edilen her deneyim öğrenilmiş ders olarak kaydedilir ve yeni teknolojiler için girdi teşkil eder.

Mükemmel ürün tasarımı ve mükemmel kauçuk tasarımının ihtiyacı olan tek şey mükemmel proses tasarımıdır. Böylece burç üretimi için gerekli olan üçleme tamamlanmış olur.

Proses tasarlanırken akışın rahatlığı, maliyet avantajı, stabilite gibi konular göz önünde bulundurulurken; çevresel koşullar, insan sağlığı gibi konular ön planda tutulmalıdır.